Toepassing van differentiële druktransmitter

Toepassing vanDifferentiële drukzender

Basissituatie

De elektrolytische repolarisatiecel is het eerste elektrolyse-apparaat met geforceerde circulatie dat in een fabriek in gebruik wordt genomen, met een ontworpen jaarlijkse productie van 2x10⁴t natronloog. De belangrijkste uitrusting is twee MBC-ionmembraan-elektrolysatoren, het werkmedium is: pekel, magnetisme, chloor, waterstof. Het apparaat is in januari 2008 in gebruik genomen.

De proceseenheid waar het ongeval zich bevindt, is de elektrolytische repolarisatietank A-tank. Het aantal vloeibare fasedrukverschil zenderin tank A van de elektrolytische repolarisatietank bevindt zich PDI-SA-230A. De drukverschiltransmitter wordt voornamelijk gebruikt om het drukverschil in de vloeistoffase tussen de kathodekamer en de anodekamer van de elektrolytische cel te meten, om ervoor te zorgen dat het drukverschil in de vloeistoffase binnen het bereik van 10-15 kPa wordt geregeld, om de trillingen van het ionenmembraan veroorzaakt door het grote drukverschil, wat de levensduur van het ionenmembraan zal beïnvloeden.

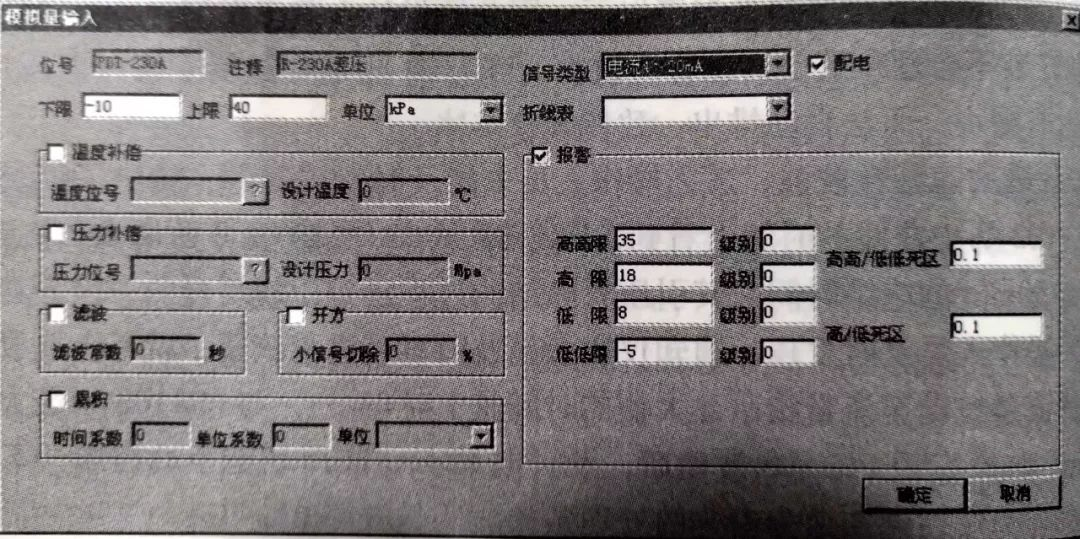

Figuur 1 Scherm voor het instellen van het zenderbereik

Ongevallenproces en afhandelingsproces

(1) Operatie vóór het ongeval

Vóór het ongeval werkte het apparaat soepel en normaal, zonder enige alarminformatie over abnormale omstandigheden.

(2) Een gedetailleerde beschrijving van het ongevalsverschijnsel

Van 10.150 uur tot 12.21 uur op 10 januari 2008 namen de meetgegevens van de vloeistoffaseverschildruktransmitter in tank A van de elektrolytische repolarisatietank plotseling toe van 12 kPa naar meer dan 35 kPa, waardoor de hoge en hoge alarmgrenswaarde werd overschreden. (35kPa), DCS-vergrendelende actie, een slot werd geactiveerd, de hele set apparatuur werd uitgeschakeld.

(3) Omvang van invloed

Het per ongeluk uitschakelen van de elektrolyseur kan gemakkelijk schade aan het ionenmembraan veroorzaken en de stabiliteit van de stroomopwaartse en stroomafwaartse processen beïnvloeden. Het directe economische verlies bedraagt ongeveer 30.000 yuan, en het indirecte economische verlies ongeveer 50.000 yuan.

(4) Instrument- en systeemverwerkingsproces

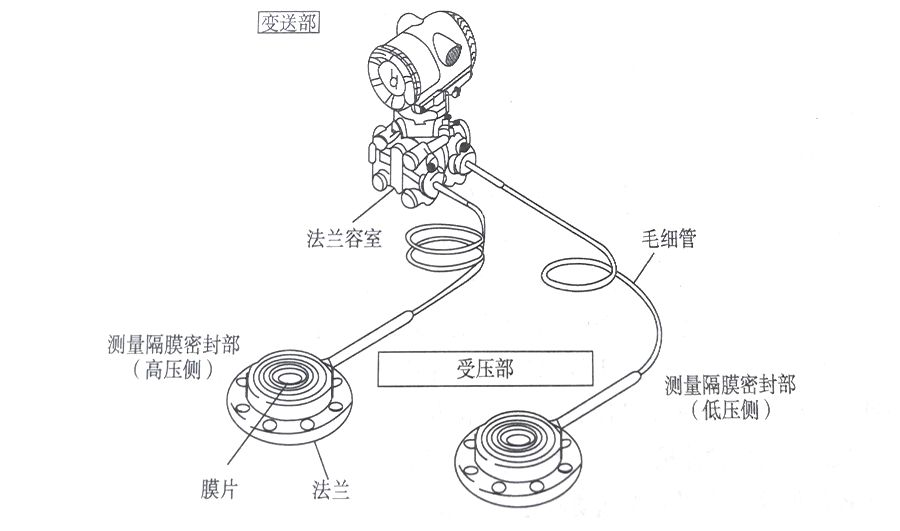

Na het ongeval ging het instrumentpersoneel naar de locatie voor inspectie, demonteerde en inspecteerde de verschildruktransmitter en ontdekte dat er een klein gaatje was gebrand in het PTFE anti-corrosie-isolatiemembraan en het detectiemembraan aan de lagedrukzijde, en de siliconenolie in het capillair aan de lagedrukzijde was eruit gelekt. Kan geen druk overbrengen.

Het instrumentpersoneel verwijderde het defecte instrument, verving eenMicrocyber drukverschilzenderen neem het in gebruik nadat u de kalibratie heeft doorstaan.

(5) De aard van het ongeval

Ongeval met instrumentapparatuur.

Analyse van de oorzaak van ongevallen

(1) Analyse van directe oorzaken

De sterkte en isolatie van het meetmembraan zijn onvoldoende en het wordt beschadigd nadat het door hoge stroom is verbrand, wat resulteert in lekkage van siliconenolie en vervorming van de meting.

(2) Analyse van indirecte oorzaken

De elektrolytische repolarisatiecel is een elektrolytische cel met hoge stroomsterkte. De stroom bedraagt bij volledige belasting maar liefst 9kA. Zodra het metalen meetmembraan van het instrument in direct contact komt met het medium, zal er een elektrochemische reactie optreden en zal het metalen meetmembraan in zeer korte tijd worden gecorrodeerd en afgebroken. , waardoor interne lekkage van siliconenolie ontstaat.

Voorzorgsmaatregelen

(1) Ervaring en lessen

Dit ongeval is voornamelijk te wijten aan het feit dat bij het ontwerp en de installatie van het instrument alleen rekening werd gehouden met de corrosieschade aan het zendermembraan als gevolg van de elektrochemische reactie, maar niet met de schade aan het instrument veroorzaakt door de hoge stroomsterkte van de elektrolytische cel. relatief dunne gewone binnenlandse PTFE-isolatie Anti-corrosiefilm.

(2) Technische maatregelen. Versterk het vroege beheer van instrumentatieapparatuur en instrumenttechnici nemen deel aan de selectie van instrumentatieapparatuur. En maak analyserecords op basis van het gebruik van het instrument, vind problemen en verbeter ze op tijd.

(3) Beheersmaatregelen. Instrumenttechnici en operators moeten op tijd inspecties uitvoeren om problemen op tijd te ontdekken. Controleer regelmatig het drukverschilmeetinstrument in de vloeistoffase, vooral de integriteit van het anti-corrosie-isolatiemembraan. Als er abnormale omstandigheden worden aangetroffen, vervang deze dan tijdig om ongelukken te voorkomen die om dezelfde redenen worden veroorzaakt.

(4) Organisatorische maatregelen. Opzetten en verbeteren van de instrumentbeheerorganisatie, regelmatig speciale bijeenkomsten houden voor instrumenttechnici om verschillende problemen bij het beheer van instrumentapparatuur op te lossen. Tijdens de bijeenkomst komen goede ervaringen naar voren die naar elkaar kunnen worden gepromoot en van elkaars sterke punten kunnen worden geleerd.